Glasfaser richtig verarbeiten

Entdecken Sie umfassende Tipps und Tricks zur optimalen Verarbeitung von Glasfaser. Mit präzisem Wissen und speziellen Techniken stellen Sie sicher, dass Ihre Glasfaseranwendungen stabil, langlebig und professionell umgesetzt werden. Erfahren Sie mehr hier in unserer Schritt-für-Schritt-Anleitung.

Das Laminieren mit Kunstharz ist ein Verfahren zur Herstellung starker und belastbarer Verbundmaterialien, bei dem Fasermaterialien wie Glasfaser, Kohlefaser oder Aramid mit flüssigem Kunstharz imprägniert und anschließend ausgehärtet werden. Dieser Prozess wird häufig im Bootsbau, der Automobilindustrie und dem Flugzeugbau angewendet.

Der Laminierprozess erfolgt schichtweise, wobei jede Schicht aus Fasermaterial und Harz besteht, um die Festigkeit zu erhöhen. Mit speziellen Werkzeugen werden Luftblasen entfernt, um Lufteinschlüsse zu vermeiden. Das Harz härtet entweder bei Raumtemperatur oder unter erhöhter Temperatur aus, je nach gewünschten Eigenschaften und Zeitrahmen. Nach dem Aushärten wird das Laminat geschliffen, um Unebenheiten zu beseitigen. Eine zusätzliche Lackierung oder Versiegelung kann aufgetragen werden, um die Oberfläche zu schützen und das Aussehen zu verbessern.

Werkzeuge, die für die Verarbeitung hilfreich sein könnten

- Sofort verfügbar

- Sofort verfügbar

- Sofort verfügbar

-

Lieferzeit: 1 - 2 Werktage (DE - Ausland abweichend)

- Sofort verfügbar

- Sofort verfügbar

- Sofort verfügbar

-

Lieferzeit: 1 - 2 Werktage (DE - Ausland abweichend)

- Sofort verfügbar

- Sofort verfügbar

- Sofort verfügbar

-

Lieferzeit: 1 - 2 Werktage (DE - Ausland abweichend)

- Sofort verfügbar

- Sofort verfügbar

- Sofort verfügbar

-

Lieferzeit: 1 - 2 Werktage (DE - Ausland abweichend)

- Sofort verfügbar

- Sofort verfügbar

- Sofort verfügbar

-

Lieferzeit: 1 - 2 Werktage (DE - Ausland abweichend)

- Sofort verfügbar

Die richtige Vorbereitung des Untergrunds ist entscheidend für eine erfolgreiche Glasfaserverarbeitung. Ein sauberer, trockener und fettfreier Untergrund gewährleistet eine optimale Haftung und verhindert spätere Probleme wie Ablösungen oder Unebenheiten. Entfernen Sie alle Verschmutzungen gründlich. Schleifen Sie die Oberfläche mit unserer Schleifscheibe P60 leicht an, um eine bessere Haftung zu gewährleisten und reinigen Sie sie anschließend mit Isopropanol erneut gründlich. Eine sorgfältige Untergrundvorbereitung ist der erste Schritt zu einer langlebigen und professionellen Glasfaseranwendung.

In der Vorbereitungsphase ist es ebenso nötig, Betonbeläge vor dem Auftragen von Beschichtungen gründlich zu grundieren. Diese Grundierung ist entscheidend, um eine gleichmäßige Oberfläche zu schaffen und die Haftung der neuen Beschichtungen zu verbessern. Durch diesen wichtigen Schritt wird sichergestellt, dass die Beschichtung effektiv haftet und langfristig vor Abnutzung geschützt ist.

Grundierung SKresin 6904 Polyurethangrundierung G4

Für eine erfolgreiche Anwendung ist es ratsam, vorhandene Bodenbeläge vor dem Auftragen von Beschichtungen zu grundieren. Dieser Schritt stellt sicher, dass die Oberfläche gleichmäßig vorbereitet wird und die Haftung der neuen Beschichtung verbessert wird. Jedoch ist es wichtig, vor jeder Anwendung zu prüfen, ob eine Grundierung notwendig ist, da dies stark vom Untergrund abhängt. Unterschiedliche Materialien und Zustände des Untergrunds erfordern möglicherweise unterschiedliche Vorbehandlungen, um optimale Ergebnisse zu erzielen.

Beim Laminieren wird die Glasfaser angebracht und mit dem jeweiligen Harz imprägniert. Rollen oder streichen Sie den Untergrund mit dem angemischten Harz. Bringen Sie anschließend eine Glasfasermatte auf. Streichen und tupfen Sie von der Mitte zum Rand mit einem Pinsel die Luft, die sich noch im Laminat befindet aus. Erscheint die Glasfaserlage transparent ist es optimal, sind weiße Stellen zu sehen, sollte etwas Harz mit einem Pinsel aufgetragen werden.

Sollten Sie mit Polyesterharz laminieren, sollte der Kontakt zu Dämmstoffen wie Styrodur oder Styropor vermieden werden, da diese durch das Lösemittel beschädigt werden können. In solchen Fällen ist es ratsam, Epoxidharze zu verwenden.

Beachten Sie bitte, nachdem Sie fertig sind, unbedingt die Trocknungszeit bis zur Endfestigkeit. Diese beträgt bei einer Umgebungstemperatur von 20°C 7 Tage. Erst dann sind die Produkte gegen Wasser, Witterung und Reinigungsmittel beständig.

Unsere Glasfaserauswahl umfasst Glasfasermatten, Glasfasergewebe und Rovinggewebe, die jeweils spezifische Eigenschaften und Vorteile bieten.

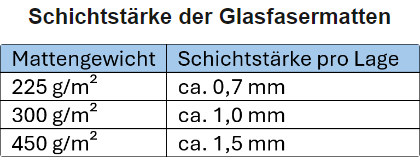

Glasfasermatten bestehen aus kurzen, zufällig angeordneten Glasfasern, die durch ein Bindemittel zusammengehalten werden. Sie sind einfach zu handhaben und eignen sich besonders gut für die Abdeckung komplexer Formen und Oberflächen. Ab einer Schichtstärke von 1 mm sind sie starr belastbar und daher ideal für Reparaturen, Verstärkungen und den Formenbau.

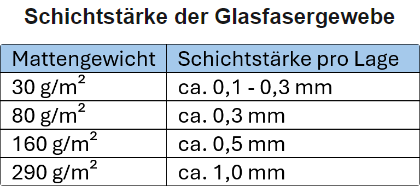

Glasfasergewebe zeichnet sich durch gewebte Glasfasern aus, die eine höhere Festigkeit und bessere Strukturstabilität bieten. Dieses Material eignet sich hervorragend für dünne Reparaturen und sorgt für eine glatte Oberflächenstruktur. Aufgrund ihrer dynamischen Belastbarkeit wird Glasfasergewebe häufig in hochbelastbaren Bauteilen, im Bootsbau und in der Automobilindustrie eingesetzt.

Rovinggewebe besteht aus parallelen Glasfaserbündeln (Rovings), die in verschiedenen Mustern gewebt sind. Es bietet eine sehr hohe Festigkeit und Steifigkeit und eignet sich hervorragend für großflächige Anwendungen. Typische Einsatzgebiete sind Großbauteile, industrielle Anwendungen und Windkraftanlagen.

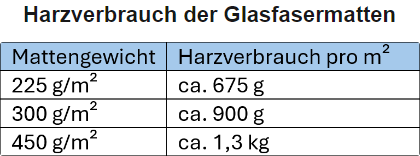

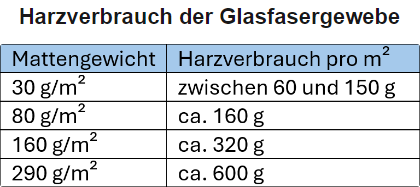

Glasfasermatten und Gewebe werden ebenso anhand Ihres Gewichts unterschieden. Mit schweren Glasfasermatten kann mit wenigen Lagen eine dicke Schicht erstellt werden. Allerdings sind diese dicken Matten schwieriger zu drapieren und mit Harz zu tränken. Leichte Matten und Gewebe lassen sich leichter formen und tränken.

Jede dieser Glasfaservarianten hat einzigartige Vorteile, die sich für unterschiedliche Projekte und Anwendungen optimal eignen. Entdecken Sie unsere Auswahl und finden Sie das perfekte Material für Ihr Vorhaben.

- Sofort verfügbar

-

Lieferzeit: 3 - 6 Werktage (DE - Ausland abweichend)

- Sofort verfügbar

-

Lieferzeit: 3 - 6 Werktage (DE - Ausland abweichend)

- Sofort verfügbar

-

Lieferzeit: 3 - 6 Werktage (DE - Ausland abweichend)

- Sofort verfügbar

Unsere Auswahl an Laminierharzen umfasst Epoxidharze, Polyesterharze und Vinylesterharze, die jeweils spezifische Eigenschaften und Anwendungsvorteile bieten. Polyesterharze sind besonders bekannt als Standardharze für das Laminieren, da sie kostengünstig sind und gute Verarbeitungseigenschaften bieten. Hier finden Sie die Details zu den verschiedenen Harzarten und unseren empfohlenen Produkten.

Das SKresin L5 ist unser Standard-Epoxidharz für Laminierungen. Es zeichnet sich durch seine geruchsfreie Anwendung aus und bietet eine sehr schlagfeste und robuste Oberfläche.

Das SKresin L10 ist ebenso geruchsfrei und ist besonders geeignet für senkrechte Oberflächen, da es dickflüssiger ist und somit eine besser Verarbeitbarkeit und auch Anhaftung bietet.

Polyesterharz: Nutzen Sie das Polyesterharz SKresin A105 für eine Vielzahl von Anwendungen, darunter den Bau von Wasserbehältern, die Reparatur von GFK-Bauteilen, den Formenbau und die Herstellung von Verkleidungselementen. Dieses Harz härtet klebefrei aus und bietet eine dunkle Oberfläche, ideal für Anwendungen an senkrechten Flächen und Wänden. Beachten Sie jedoch, dass Polyesterharze aufgrund ihrer chemischen Zusammensetzung oft einen starken Geruch aufweisen. Entdecken Sie die vielseitigen Einsatzmöglichkeiten von SKresin A105 für Ihre individuellen Projekte.

Acrylharz: SKresin 1680 ist ein preisgünstiges, mittelreaktives Methylmethacrylat-Acrylharz auf Basis von PMMA-Reaktionsharz, ideal für Laminierarbeiten mit Glasfasermatten bei Temperaturen um 20°C. Es härtet blass-gelblich aus und eignet sich hervorragend für GFK-Reparaturen. SKresin 1680 hat gute Tränkungseigenschaften, lässt sich leicht verarbeiten und kann nass in nass in mehreren Lagen aufgetragen werden. Das Harz enthält Lösungsmittel (VOC) und sollte in gut belüfteten Räumen oder mit Atemschutz verarbeitet werden.

Unser hochwertiges Vinylesterharz SKresin VE 100 bietet herausragende Robustheit und hervorragende Beständigkeitseigenschaften. Es wird besonders im Schiffs- und Bootsbau sowie für Warmwasseranwendungen und Klärbehälter eingesetzt. Das Harz ist nach RINA Lloyd zertifiziert und bietet eine vorbeschleunigte, thixotrope Formulierung, die sowohl für Handlaminierungen als auch für Spray-up-Systeme im Formen- und Behälterbau geeignet ist.

Unser SKresin 1480 Vinylester TopCoat ist ein erstklassiges Deckschichtharz, das sich durch hohe Temperaturbeständigkeit und ausgezeichnete Chemikalienbeständigkeit auszeichnet. Es erzeugt eine hochglänzende, robuste Oberfläche, die selbst in stark beanspruchten Umgebungen langfristig beständig bleibt. Der TopCoat eignet sich ideal für Anwendungen in Wasser- und Salzwasserumgebungen, wie im Schiffs- und Bootsbau, sowie für Warmwasseranwendungen wie die Beschichtung von Whirlpools und bei der Kanalsanierung.

Beachten Sie jedoch, dass auch Vinylesterharze aufgrund ihrer chemischen Zusammensetzung oft einen starken Geruch aufweisen können.

Gemäß der Chemikalien-Verbotsverordnung (ChemV) sind Polyesterharze und Vinylesterharze nicht frei verkäuflich. Kontaktieren Sie uns für weitere Informationen und um das passende Laminierharz für Ihre Anforderungen zu finden.

Epoxid Laminier- und Klebeharz SKresin L10 mit Epohard 35 Härter

Das Epoxid Klebe- und Laminierharz SKresin L10 mit unserem vergilbungsarmen 35 Minuten Härter Epohard 35 härtet klebefrei mit hoher Schlagfestigkeit und guter Belastbarkeit aus. Das Epoxidharz ist farblos, lösemittelfrei, emissionsarm und mit dem Härter 35 vergilbungsarm und farblos in der Aushärtung. In Verbindung mit Glasfasermatten oder Glasfasergeweben erhalten Sie sehr schlagfeste und robuste Oberflächen und Bauteile. Aufgrund der sehr guten Haftungseigenschaften, eignet sich dieses Epoxidharz ebenso sehr gut für Fixier- und Klebearbeiten in senkrechten Arbeitsumfeldern wie Wandelementen in Filterkammern.

SKresin A105 Polyesterharz inkl. Härter zum Laminieren

Das Polyesterharz SKresin A105 zum Laminieren verwenden Sie gerne bei Ihren Projekten um den Wasserbehälterbau aber auch zur Reparatur von GFK Bauteilen, Formenbau und Verkleidungselementen. Das Polyesterharz ist optimal zum Laminieren von Filterbecken, Wände oder an GFK Bauteilen im Formenbau. Es härtet klebefrei gleichzeitig dunkel aus und eignet sich besonders gut für Anwendungen an der Wand, sowie auf senkrechten Flächen.

Acryl Laminierharz SKresin 1680 mit BP Härterpulver zum Laminieren und Reparieren

Die preisgünstige Variante rund ums Laminieren ohne Polyester und Styrolgehalt, den Teich-Bau, Reparaturen an GFK, Karosserie usw.

Unser preiswertes Standard Laminierharz für normale Temperaturen um die 15 bis 20°C.

Vinylester Laminierharz SKresin VE 100 mit Härter

Unser Laminierharz VE 100 auf Vinylesterbasis zeichnet sich durch hervorragende Robustheit und sehr gute Beständigkeiten aus. Das SKresin VE 100 ist ein hochwertiges Vinylester Laminierharz. Es wird für Laminierarbeiten insbesondere im Schiffs- und Bootsbau sowie im Warmwasserbereich oder als Klärbehälter eingesetzt. Das Produkt ist nach RINA LLOYD´s entsprechend zertifiziert. Sie erhalten ein vor beschleunigtes und thixotroperes Vinylester Harz für die Verarbeitung als Handlaminierharz oder bei Bedarf auch als Spray up Systemharz für die Verarbeitung u.a. im Formenbau oder Behälterbau.

Vor dem Auftragen der Deckschicht ist es wichtig, eine Zwischenschleifung durchzuführen. Diese Maßnahme dient dazu, die Oberfläche gründlich zu glätten und etwaige Unebenheiten zu entfernen. Durch das Zwischenschleifen wird eine optimale Basis geschaffen, auf der die Deckschicht gleichmäßig und haftungsfreundlich aufgetragen werden kann. Dieser einfache, aber wichtige Schritt trägt entscheidend zu einem professionellen und langlebigen Finish bei.

Eine Deckschicht bietet wesentliche Vorteile wie Osmoseschutz und dauerhafte Wetterbeständigkeit, die Ihre Oberflächen langfristig schützen können. Um diese Schutzwirkung zu gewährleisten, empfiehlt es sich, die Deckschicht in zwei Anstrichen aufzutragen.

Tragen Sie den ersten Anstrich gleichmäßig auf und lassen Sie ihn entsprechend der Anweisungen aushärten. Anschließend folgt der zweite Anstrich, um eine vollständige Abdeckung und Schutzschicht zu gewährleisten.

Erfahren Sie mehr über die Vorteile und die richtige Anwendung auf unserer Seite zu den TopCoats.

1. Untergrund vorbereiten

Ein sauberer, trockener und fettfreier Untergrund gewährleistet optimale Haftung und verhindert Probleme wie Ablösungen oder Unebenheiten. Alle Verschmutzungen müssen gründlich entfernt, die Oberfläche leicht mit einer Schleifscheibe P60 angeschliffen und anschließend gründlich mit Isopropanol gereinigt werden. Bei Betonbelägen ist zudem eine gründliche Grundierung notwendig, um eine gleichmäßige Oberfläche zu schaffen und die Haftung der neuen Beschichtungen zu verbessern, was langfristig vor Abnutzung schützt. Eine sorgfältige Untergrundvorbereitung ist somit der erste Schritt zu einer langlebigen und professionellen Glasfaseranwendung.

2. Grundierung / Primer (Optional)

Für eine erfolgreiche Anwendung ist es ratsam, vorhandene Bodenbeläge vor dem Auftragen von Beschichtungen zu grundieren. Dieser Schritt stellt sicher, dass die Oberfläche gleichmäßig vorbereitet wird und die Haftung der neuen Beschichtung verbessert wird. Jedoch ist es wichtig, vor jeder Anwendung zu prüfen, ob eine Grundierung notwendig ist, da dies stark vom Untergrund abhängt. Unterschiedliche Materialien und Zustände des Untergrunds erfordern möglicherweise unterschiedliche Vorbehandlungen, um optimale Ergebnisse zu erzielen.

3. Laminieren

Beim Laminieren wird Glasfaser mit Harz imprägniert und auf den Untergrund aufgebracht. Das Harz wird aufgerollt oder gestrichen, dann die Glasfasermatte aufgelegt und mit einem Pinsel von der Mitte zum Rand entlüftet. Wenn die Glasfaser transparent erscheint, ist genügend Harz vorhanden. Weiße Stellen erfordern zusätzliches Harz. Bei Verwendung von Polyesterharz sollte der Kontakt zu Dämmstoffen wie Styrodur oder Styropor vermieden werden, da diese beschädigt werden können; hier sind Epoxidharze ratsam, die eine langsame Verarbeitungszeit haben, während Acrylharz eine schnelle Verarbeitungszeit bietet.

4. Deckschicht

Vor dem Auftragen der Deckschicht ist eine Zwischenschleifung wichtig, um die Oberfläche zu glätten und Unebenheiten zu entfernen. Dadurch entsteht eine optimale Basis für eine gleichmäßige und haftungsfreundliche Deckschicht. Diese Maßnahme trägt entscheidend zu einem professionellen und langlebigen Finish bei. Eine Deckschicht bietet Osmoseschutz und dauerhafte Wetterbeständigkeit, was die Oberflächen langfristig schützt. Es wird empfohlen, die Deckschicht in zwei Anstrichen aufzutragen. Der erste Anstrich sollte gleichmäßig aufgetragen und entsprechend den Anweisungen ausgehärtet werden, bevor der zweite Anstrich erfolgt, um vollständige Abdeckung und Schutz zu gewährleisten.

Unsere weiteren Themen im Bereich Glasfaserverbund und Reparatur

Chemikalienbeständige Harze

Epoxidharz

Tankbeschichtungen

Vinylesterharz

Polyesterharz

Jetzt entdecken